方案简介

非破坏性超声检测GBT模块

IGBT(绝缘栅双极晶体管)可以用于大功率电流的控制,从而降低功耗和成本,模块如今在许多领域已变 得非常重要。因为IGBT模块通常既重要又昂贵,它们就需要良好的长期可靠性。

为了实现这种可靠性,IGBT模块必须保证在制造时各个组件没有引起故障的内部结构缺陷,这些类似塑封集成电路中的空隙缺陷,例如分层,虚焊,空洞等。装配线常常用声学显微镜筛选大量的单个组件,以除去那些制造商已确定为具有内部缺陷(例如,芯片表面剥离)而引起失效的组件。

从理论上讲,未封装的IGBT模块也可以通过声学显微成像筛选工具成像和筛选。然而,直到最近,他们几乎都没有用声学显微镜检测过。在IGBT模块内,所有重要的散热基片粘接到陶瓷DBC上,而芯片和芯片连接剂在DBC上面。最常见的内部结构上的缺陷包括:结合加散热片焊锡层中的空隙; DBC倾斜;芯片结合剂的空隙或脱层等等。有些IGBT模块有额外的结构层。结构缺陷阻挡热量通过散热片散出。如果有一个或多层深度结构上的缺陷对热构成阻挡,将造成IGBT模块的失败。

其它电子器件通常是通过声学显微镜从样品上方扫描成像。超声波换能器,通过水耦合到顶面,来回扫描器件并发射脉冲超声波并接收回波。IGBT模块的制造商希望不从模块的顶面扫描,因为水留下污染物的可引起电气故障。很长一段时间,模块的制造商一直没有找到好的非破坏性方法来检测可能导致这些故障的结构缺陷的方法。

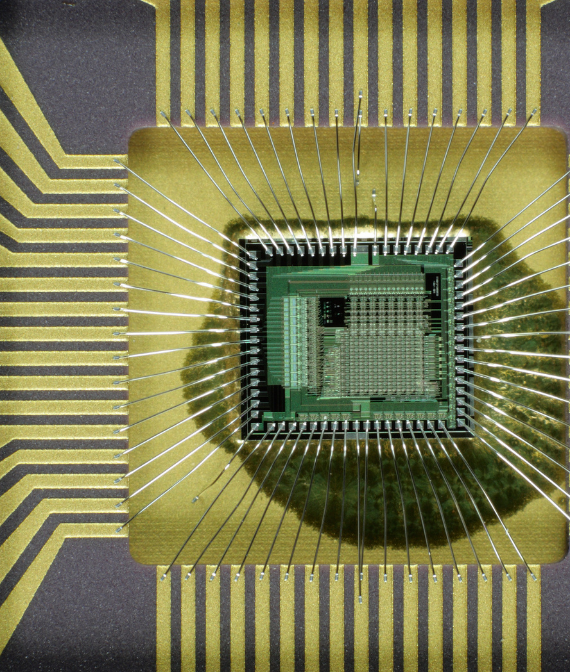

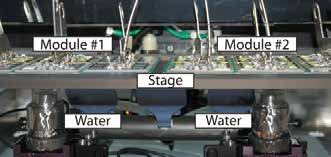

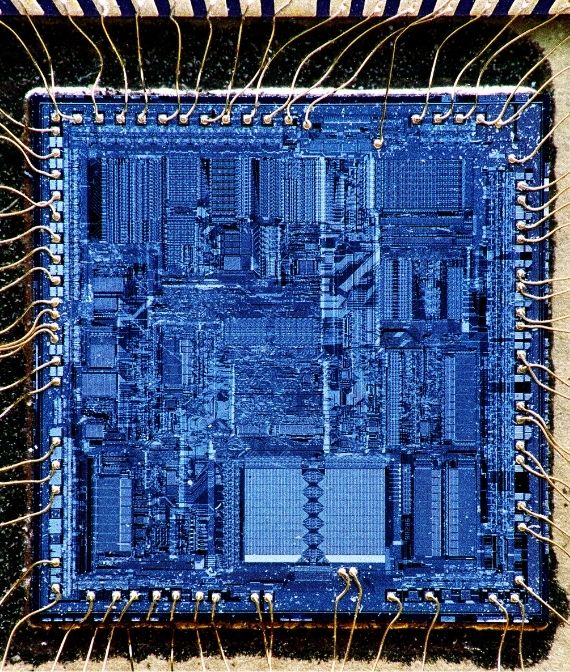

图1:具有双换能器C-SAM®系统的正面图。样品支架下面换能器把水从扫描探头耦合到IGBT模块。

为了解决这个问题,使IGBT模块容易地检查内部结构缺陷,Sonoscan公司最近开发并开始发布一款C-SAM®声学显微成像设备,这款设备的换能器被倒置并被定位在IGBT模块的下面(有的有多个换能器,如图1所示)。新的系统还包括一个倒置喷水头,它可保持换能器与IGBT模块底表面之间无气泡的恒定水柱。向上发射超声脉冲进入模块,可以使焊锡层,DBC以及芯片结合层成像。倒置喷水头的设计水保持在模块的下方,不会进入模块支架的上面,即使是未封装的模块, 水也不会进入模块内部。水自由落入下面的换能器的水槽中,然后再循环使用。

特征与优势

以这种方式进行超声成像具有以下优点:

• 非破坏性地检测模块结构缺陷,而对模块不会产生污染。

• 具有空隙,分层,DBC倾斜或其他结构缺陷IGBT 模块可以从生产中去除。

• 许多这些模块可以返工。

• 从声学成像所获得的数据可作为生产过程的依据去消除产生结构缺陷的因素。

• 即使封装后,IGBT模块仍然可以通过散热片成像。虽然此次阶段不能再进行返工,但数据仍然可以被收集,用于修改生产工艺。

开始声成像时,未封装的IGBT模块被放置在支架的开口处,正个模块在支架的上面,但超声可以通过开口从模块底面的散热基板进入模块。

在支架下面,超声换能器开始来回扫描散热板的表面,由换能器射出水流保持恒定流量,使得超声脉冲可以进入散热板。超声 - 尤其是这里使用的高频率换能器 - 不能在空气中传播。

当换能器来回扫描散热板表面并以每秒发送几千次的超声波脉冲进入模块,因为声音通过固体材料的速度通常是每秒数千米,换能器在几百万分之一秒内接收到返射信号。

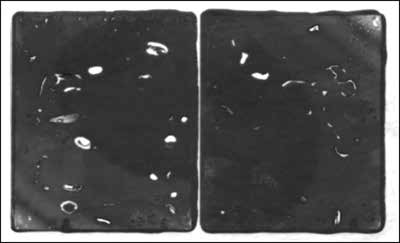

图2:模块散热片焊料层的声学图像。许多白色的小点是焊料中的空隙(气泡)。

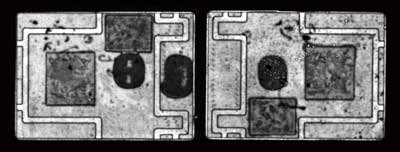

图3:超声脉冲从底面穿过散热片揭示了在芯片结合层的异常,以及焊料中空隙的声波阴影。

或焊料与DBC之间的界面。固体之间良好粘结的界面上反射回波的振幅可以从两种材料的物理性质进行精确计算。固体到固体良好的粘结界面反射大约20%到60%的超声波脉冲。这些回波所产生的是各种灰色色调的像素。其余的超声波会穿过界面到达更深层。如果超声波脉冲遇到固体,如铜,和与焊锡之间间隙,如空气,大于99.99 %脉冲会被界面反射。空隙,脱层,虚焊及裂缝都具有这种非常高的反射率, 即使缺陷本身只有100埃的厚度。这个幅度的回声在

图像上显现出白色像素。换能器扫描模块时, 遇到的缺陷就会声像图中显现出来。

像图显示了许多不规则的特征。

通常换能器通过电脑软件编程仅接收那些来所希望深度或界面的回波。这个过程被称为门控。如焊料层的回波只限于散热器片与DBC之间的回波- 即焊料。门控可以被设置成任何期望的宽度,以图像,例如,在芯片和芯片胶料之间的界面(一个非常窄的门控)或与DBC之间的界面(相对宽的门控)。

图2是从Sonoscan品牌的C-SAM得到的中的IGBT模块的(共9个)中2个DBC区域的超声图像。配备倒置换能器的声学显微镜用来得到这些图象,门控是散热片与陶瓷DBC间的焊料层。大部分图像区域的暗灰色由超声波又铜散热板与陶瓷DBC之间的界面的反射引起的。大部分的脉冲穿过界面到达更深层,只有较小部分脉冲被反射回来,所以在图像呈暗灰色。许多小明亮或白色的区域是焊料中的空隙(气泡)。空隙内的空气与焊料和的声学特性是如此不同,大于超声波的99.99%被反射,并且像素是明亮的白色。

图3示出了IGBT模块上的两个区域。这张图像是通过把门控放在芯片与DBC的界面上得到的,因为主要关注的是芯片下面的粘接层。像前面的图像,这样的 IGBT模块进行成像时,超声脉冲要穿过在模块底部的散热片及DBC才能到达芯片。线白色型区域是DBC无金属层的区域。黑色椭圆形的区域是内部导线或金属片的焊接区域。因为门控覆盖芯片的深度而忽略了其他深度的回声来成像,但在靠近左上侧有一组小,暗,不规则的特点。这些是在焊料层中空隙的阴影。但是从芯片深度反射的回波必须返回到换能器。因为超声传播时,一些回波遇到的焊锡中的这些空隙而被阻挡(回波实际上反映背面朝向模层)。因此,在远离芯片的焊料中的空隙会在都在芯片的图像成像为黑色声学阴影。还有就是在最右边区域的上方也有一组类似的阴影。

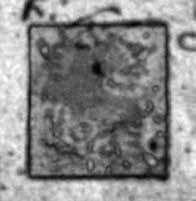

图4是图3最左边的芯片的放大,少数在焊料层中的空隙的阴影被在这里看到的,但这里最关注的是芯片的结合层。似乎有在芯片靠近右下角有一小的孔隙,整个芯片结合层的图像亮度有相当大的变化,但整的芯片没有明显的脱层区域。亮度的变化不是关心的问题。

通过超声使IGBT模块的内部结合层非破坏性地成像,让工程师看到在模块内部条件,例如图4的状况, 来决定模块的下一步工序。如果模块时合格的,该模块可以移动到封装。如果有可以被修复的缺陷,可以将模块返工,重新扫描,然后进行封装。

应用领域

封装缺陷检测

IGBT封测

失效分析